Apresenta-se em filmes e películas para embalagens de diferentes usos, tendo a sua maior

aplicação na indústria alimentar. Quando é empregado na embalagem final do produto (conheça as aplicações do BOPP), o polipropileno pode ser combinado com outros plásticos, ou com lâminas de alumínio para aumentar a sua resistência mecânica e a permeabilidade a gases.

Não deixe de contar-nos sua opinião nos comentários!

Existem três tecnologias usualmente empregadas no processamento de tais filmes:

1 - processo de estiramento plano em duas fases; processo por sopro em dupla camada

2 - processo estiramento simultâneo ou bi-direcional

3 - estiramento plano em duas fases

O processo três será o mais explorado.

Saiba também como é o processo de reciclagem do BOPP

Matérias-primas e síntese

O polipropileno (PP) é um polímero obtido através da polimerização do propileno

(propeno), um subproduto gasoso da refinação do petróleo. O esquema abaixo mostra o processo de refinação do petróleo e a forma de obtenção do propeno.

|

| Esquema da refinação do petróleo |

O refinado consiste na separação dos distintos componentes do petróleo por ação do

calor. É uma destilação fracionada em que se separa a diferentes intervalos de

temperatura misturas de compostos de tamanho e composição similar.

Das frações obtidas, a nafta que é uma mistura de hidrocarbonetos com mais de

cinco átomos de carbono e que tem um ponto de ebulição até 150 ºC, tem sido

utilizada para a fabricação dos plásticos.

Para a produção do filme BOPP são necessários dois tipos de matéria-prima:

a) Homopolímero de polipropileno para o substrato do filme co-extrusado

b) Copolímero de polipropileno para a capa superficial do filme co-extrusado

O polipropileno é um polímero cristalino produzido pela polimerização de moléculas

de propileno podendo observar-se o esquema da polimerização do propileno em propileno abaixo.

|

| Esquema da polimerização do propeno em propileno |

Processo de estiramento simultâneo

O processo de estiramento bi-direcional é feito numa única etapa. Neste tipo de

tecnologia o polipropileno extrusado para formação filme é similar ao processo de

estiramento em duas fases, explicado mais à frente. Neste processo ao contrário do

processo de estiramento em duas fases, o estiramento dá-se numa só etapa, o filme

fixo por alguns grampos, que fará o estiramento longitudinal e transversal ao mesmo

tempo. Este processo não é muito utilizado].

Processo por sopro em dupla camada

O processo por sopro em dupla camada é composto por uma extrusora principal (que

é responsável pela camada interna, homopolimero de polipropileno) e coextrusoras

(responsáveis pelas camadas externas).

O filme passa através de um túnel de sobreaquecimento (usando vapor) em que a

temperatura chega a ser superior ao ponto amolecimento mas inferior ao ponto de

fusão. Este tubo é aquecido por um jato de ar pressurizado interno, que faz uma

bolha, onde o filme é esticado em todas as direções, ficando com um diâmetro de

cerca de 6 vezes superior ao diâmetro original do tubo. O alongamento é axial e

radial simultaneamente, por isso, as propriedades dos filmes são equilibradas em

todos os sentidos. Existe uma região em que o filme é forçado a convergir até rolos,

após os quais o filme é dividido em duas partes, cada uma delas conduzida até uma

bobinadora. Anteriormente à bobinadora existe um medidor de espessura. Este processo é mais utilizado que o anterior. A figura abaixo esquematiza o processo por

sopro em dupla camada.

|

| Esquema do processo tubular |

O processo de estiramento plano em duas fases, como o próprio nome indica, é feito

em duas etapas. Como já foi mencionado anteriormente é o processo mais

importante a nível industrial e é responsável por cerca de 90% da produção de

polipropileno bi-orientado. A sua produção divide-se em diversas seções refletindo a

sua influência no produto final.

Descrição do processo existente na empresa

O processo existente na empresa é o processo de estiramento plano em duas fases.

Este processo divide-se em várias seções ao longo da linha de produção:

• Zona de armazenamento de matérias-primas

• Zona de extrusão

• Zona de conformação e refrigeração do filme (Chill-Roll)

• Zona de estiramento longitudinal (MDO)

• Zona de estiramento transversal (TDO)

• Zona de acondicionamento (Pull-Roll)

• Zona de bobinagem final

Na figura abaixo pode ver-se um esboço geral do processo focando as diferentes fases.

|

| Esquema do processo estiramento plano em duas fases |

Zona de armazenamento de matérias-primas

No início de todo o processo situa-se na área de silagem, onde estão armazenadas as

matérias-primas, que são a base de um bom filme. Uma modificação da condição

padrão da matéria-prima pode ocasionar diversas falhas do filme que está em

processamento, o que origina perda de eficiência, em casos extremos pode ser

necessário parar a produção.

Para o armazenamento de diferentes homopolimeros e copolímeros é necessário um

grande número de silos. Podem existir também silos menores para armazenamento

de polipropileno reciclado resultante da reutilização do filme que não se adequou às

necessidades dos clientes. Os aditivos são guardados num armazém, protegidos da

humidade.

Cada matéria-prima é conduzida pneumaticamente para as unidades doseadoras,

onde as quantidades exatas são enviadas para um misturador. Este equipamento

misturador é dotado de uma rosca que alimenta continuamente a extrusora e um

compactador (acessório que mantêm o material compacto) evitando a formação de

espaços vazios (ar). Na figura abaixo pode-se ver o percurso que os diversos

componentes seguem até chegar à extrusora principal.

|

| Esquema do percurso dos diversos componentes |

filme. O fluxo de descarga de cada componente pode ser ajustado através de um

sistema de controle contendo um contador pré-ajustável. Depois de se ter

seleccionado a razão dos componentes de alimentação, o sistema reproduz

automaticamente o caudal de descarga de cada componente mantendo as proporções

adequadas que depois seguem para uma unidade de mistura de seção cónica.

As matérias-primas caem desde a partir da válvula de descarga no interior da zona

de sução do injetor juntando-se com os fragmentos reciclados e são transportadas

até ao ciclone situado por cima do extrusor principal.

Um detector indutivo separa as peças metálicas através de um breve encerramento

da descarga e retirando essas peças para um saco. O parafuso misturador conduz a

mistura dos materiais em sentido ascendente no interior do túnel. Uma parte da

mistura cai dentro da zona de alimentação do extrusor principal e o resto volta ao

misturador.

O sistema de alimentação das coextrusoras é equipada de uma unidade de dosagem

e mistura, com controle de nível, para o copolímero e os aditivos.

Zona de extrusão

Na unidade de extrusão fundem-se as matérias-primas, que são plastificadas pelos

extrusores, filtradas e laminadas. O extrusor principal está projetado para

proporcionar os requisitos de um fundido homogéneo, especialmente para matérias-primas

de distintas densidades. A linha BOPP está equipada com duas unidades de

extrusão:

• Unidade principal de extrusão

• Unidade de coextrusão

A extrusora principal vai dar origem à camada central do filme, formada por

homopolimero de polipropileno, aditivos e polipropileno reciclado. Os coextrusores

darão origem às capas exteriores. Na figura pode-se ver o esquema de uma

extrusora utilizada na fabricação de filme BOPP. Nesta extrusora podem identificar-se

três zonas:

• Zona de alimentação: nesta seção ocorre o transporte dos grãos para a

zona de compressão, e em alguns casos, o início da plastificação do material.

Compreende aproximadamente 1/3 do comprimento total da rosca, variando esta

medida segundo o fabricante do equipamento e o material processado. Esta

região encontra-se próxima à abertura de carga e tem os canais mais profundos

em relação às demais seções. Em alguns casos esta seção de alimentação está

equipada com uma rosca dotada com um sistema interno de arrefecimento. Os

canais são perfurados paralelos ao eixo da mesma, permitindo a circulação de

água para arrefecimento. A função do sistema é manter a rosca fria para que o

transporte de sólidos seja mais eficiente. Em geral, quanto maior for o comprimento desta região maior é a capacidade produtiva da máquina. A geometria do passo do parafuso (largura e inclinação) também tem influência sobre a produtividade da máquina.

• Zona de compressão: é a seção onde ocorre a compressão plastificação

final do material. A profundidade dos canais é, na maioria dos casos, reduzida

linearmente, desde a profundidade da zona de alimentação até à zona de

dosagem, causando um aumento de pressão no material que está no canal.

Assim, através do atrito gerado por fricção nas paredes do cilindro (aumentado

pela pressão resultante da diminuição da seção) e do aquecimento das

resistências externas, o material é plastificado. O comprimento desta zona é de

aproximadamente ¼ do comprimento total.

• Zona de dosagem: Devido ao movimento em espiral do material dentro do

canal da rosca, o mesmo é misturado, homogeneizando e os aditivos misturados

na massa polimérica. Por isso, esta seção também pode ser chamada de seção

de homogeneização. O fluxo do material já plastificado torna-se mais uniforme,

pois este sai em estado turbulento da zona anterior devido à compressão. Desta

forma, o fluxo chega ao final da extrusora mais uniforme, sendo distribuído

igualmente no cabeçote. Na figura 1o, pode-se ver o esquema de uma extrusora.

|

| Esquema de uma extrusora |

demasiado elevadas que aumentam a fluidez da massa fundida.

Tanto a extrusora como as coextrusoras estão ligadas através de adaptadores à

laminadora. A cabeça da laminadora está desenhada para conduzir o fundido desde

os extrusores para os orifícios de entrada das três folhas da laminadora. Cada folha

tem a sua própria laminadora interna com uma fórmula calculada para compensar a

queda de pressão, garantindo um fluxo de fundido uniforme em toda a extensão da lâmina. O ajuste do perfil do fundido pode realizar-se através dos pernos do lábio flexível da laminadora, podendo-se ajustar de forma manual ou de modo automático, através do sistema de auto controle do perfil. A figura mostra a boca de uma laminadora para filme plano (lado esquerdo) e para filmes de três camadas (lado direito).

|

| Boca da laminadora para filme plano e filme de três camadas |

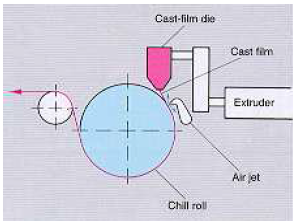

Zona de conformação e refrigeração do filme (chill roll)

Esta unidade retira o filme da laminadora solidifica-o por arrefecimento. Para este

processo é necessário um rolo (rodilho) de refrigeração de grandes dimensões

chamado chill roll, podendo ver-se o esquema na figura.

A correta adesão ao chill roll é garantida por dispositivos colocados próximos do

lábio da laminadora, denominados por facas de ar, que sopram forçando o filme na

direção da superfície do rolo. Os bordos laterais do filme são estabilizados contra o

rolo por bicos de ar, que atuam de maneira semelhante á faca de ar. O filme aderido

ao rolo é conduzido (através da rotação do rolo) até um tanque com água a

temperatura controlada. O filme, nesta fase denominado por cast, deixa o chill roll e

passa através de um sistema de arrefecimento e remoção de água, que se baseia em

rolos de borracha e jatos de ar. Finalmente o filme está apto para seguir para a

próxima zona do equipamento.

|

| Esquema do chill roll |

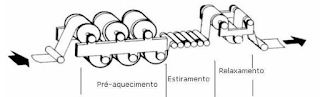

Zona de estiramento longitudinal (MDO)

Esta zona é denominada por MDO (Machine Direction Orienter) e realiza o

estiramento longitudinal do filme. Basicamente é constituída por diversos rolos tal

como representado na figura

|

| Esquema do MDO |

• Rolos de pré-aquecimento: rolos de grande diâmetro onde o filme é

aquecido lentamente até próximo da sua temperatura de estiramento. A

velocidade dos rolos é aproximadamente igual e constante. Apenas se fazem

pequenas variações com a finalidade de compensação da expansão do filme.

• Rolos de Estiramento: rolos de menor diâmetro com velocidades

diferenciadas em relação aos rolos de pré-aquecimento e entre si, o que

ocasiona o estiramento longitudinal.

• Rolos de Relaxamento: rolos que possuem a função de fixar as novas

dimensões finais do filme e de minimizar tensões geradas durante o

estiramento.

O filme entra no MDO sendo orientado por rodilhos de pré-aquecimento que são

aquecidos por meio de óleo térmico. A temperatura fixa-se para cada par de rodilhos

de pré-aquecimento, num total de 9 pares (18 rodilhos), portanto existem 9

controladores de temperatura. Os primeiros seis rodilhos têm uma superfície

cromada, os últimos são revestidos a teflon, o revestimento de teflon é necessário

para cumprir o programa de temperaturas utilizado na produção do filme coextrudido.

Com este revestimento, podem aplicar-se temperaturas superiores sem

que existam fenómenos de aderência.

A seção de estiramento consta de seis rodilhos, os primeiros dois rodilhos atuam

como rodilhos de arrefecimento sendo o estiramento longitudinal propriamente dito

realizado entre o segundo e o terceiro par de rodilhos. A esta zona chama-se

intervalo de estiramento. Após o estiramento longitudinal, o filme passa entre os

rodilhos de relaxamento que são quatro e permitem a fixação térmica.

Na zona de MDO procura-se trabalhar com temperaturas baixas a fim de minimizar a

liberação de aditivos que venham sujar os rolos e prejudicar a qualidade do final

filme. Entretanto, se a vazão da linha aumentar, há a necessidade de aumentar o

perfil de temperaturas a fim de garantir o efeito desejado no filme (quanto maior é a

vazão da linha, menor é o tempo de residência do filme em cada rolo, o que origina a

necessidade de temperaturas superiores para garantir a mesma permuta térmica).

Para mater sempre constante a tensão do filme entre o chill roll e o MDO existe uns

rodilhos bailadores à entrada do MDO. Estes rodilhos são instalados com a finalidade

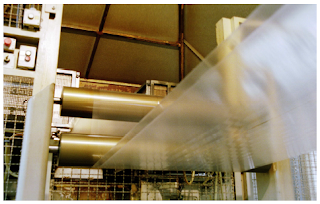

de controlar a velocidade. Na figura pode ver-se o filme a sair do MDO para

entrar na seção seguinte (TDO).

|

| O filme á saida do MDO |

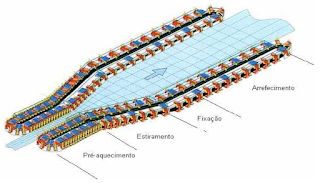

Zona de estiramento transversal (TDO)

A máquina de orientação na direção transversal TODO (Transverse Direction

Orienter) estira transversalmente filme orientado longitudinalmente no MDO. O TDO

está dividido em quatro zonas, como demonstra a figura:

• Zona de pré-aquecimento

• Zona de estiramento

• Zona de fixação

• Zona de arrefecimento

|

| Esquema do TDO |

correia de tração que desliza num carril. A posição do carril pode ajustar-se através

de volantes accionados manualmente e situados entre diferentes zonas. Os grampos

estão desenhados para segurar firmemente as bordas do filme e conduzi-lo às

distintas zonas do TDO.

O aquecimento e o arrefecimento do filme realizam-se por meio de correntes de ar

estando a seção TDO dividida em duas zonas (aquecimento e o arrefecimento).

Estas correntes distribuem-se uniformemente por meio de tubagens de seção

quadrada. Por cima de cada zona existe uma abertura para retirar os vapores que são

gerados pelos aditivos. A não deste sistema de extração pode provocar a

condensação dos aditivos e consequente gotejar provocando manchas e roturas.

Na zona de pré-aquecimento, a temperatura aumenta e os carris mantém-se

paralelos. Nesta zona o filme deve apenas ser transportado e não estirado.

Na seção de estiramento a distancia entre os carris aumenta progressivamente

estirando o filme na direção transversal.

Na zona de fixação, o sistema de tração converge ligeiramente para estabilizar as

dimensões do filme mediante relaxação da temperatura. A última zona do TDO é a zona de arrefecimento. Nesta zona o ar, que esta à temperatura ambiente, é soprado sobre o filme arrefecendo-o. Depois do arrefecimento, os grampos libertam o filme que é arrastado para a unidade de pullroll.

Como as bordas do filme estão presas pelos grampos, estas permanecem sem estirar,

permanecendo mais espessos e sendo necessário corta-los á saída do TDO. Para

evitar a produção de resíduos, as tiras das bordas são trituradas num moinho e

recicladas para o extrusor principal, este é um processo contínuo durante toda a

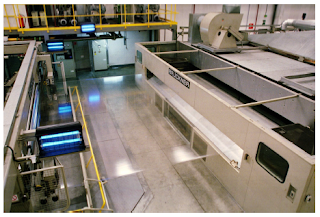

produção. Na figura pode ver-se o estiramento na seção de TDO e a

passagem da fase de aquecimento para a fase de arrefecimento.

|

| Estiro no TDO |

Zona de acondicionamento (Pull - Roll)

Depois de todo o processo exposto, o filme é submetido a uma série de operações

das quais resultará o produto final. Todo ele se realiza na zona denominada “Pull –

Roll”. Nesta unidade estão instalados o medidor de espessura do filme produzido, o

sistema de corte das bordas e a estação de tratamento corona e chama. A figura esquematiza a zona de Pul-Roll.

|

| Esquema geral do Pull-Roll |

Controle de espessura

Um dispositivo capaz de locomover-se transversalmente ao deslocamento do filme é

responsável pela medida do perfil de espessura do filme, que é verificado

continuamente através da utilização de raios gama ou X, isto é, conforme a absorção

desta radiação através da passagem pelo filme, o detector apresenta uma espessura

relativa a esta leitura. O controle efetivo da espessura pode ser feito via controlador ligado ao próprio painel de controle central, quando a variação da espessura for pequena e o ajuste a ser realizado fino, ou pode exigir a intervenção do operador da sala de controle central quando as correções de espessura requeridas forem superiores. O operador pode atuar individualmente em cada parafuso, ajustando cada região conforme a necessidade verificada no perfil médio ou no perfil medido em tempo real.

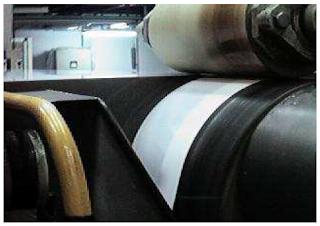

Corte das bordas do filme

Nesta seção o filme já bi-orientado é puxado do TDO e as suas bordas (denominadas

de aparas) removidos por meio de laminas fixas (facas) e conduzidas até um moinho,

que garante a sua reciclagem (fluff - filme triturado) posteriormente utilizado na

alimentação. O deslocamento correto do filme é garantido por diversos

rolos de borracha, semelhantes aos utilizados no MDO mas de menor comprimento, e

por extensores.

|

| Corte das bordas dos filmes |

Sistema de tratamento superficial

A maioria dos plásticos é quimicamente inerte, tem uma superfície não-porosa e

possuiu um nível de tensão muito baixa. Como resultado, as tintas de imprensa,

substratos, revestimentos e adesivos apresentam pouca aderência a estes substratos.

Os que possuem menor tensão superficial são o olietileno e o polipropileno, sendo

necessário proceder ao tratamento de superfície para melhorar a adesão.

Tratamento corona

O tratamento corona consiste no uso de uma descarga de alta voltagem cujo

potencial, excedendo o ponto de ruptura de isolamento do ar que é da ordem de

26KV/cm, produz ozônio e óxidos de nitrogénio, os quais oxidam a superfície do filme

plástico.

Uma estação de tratamento típica é composta por, podendo-se ver na figura:

• Um eletrodo ao qual é aplicada a alta voltagem;

• Um espaço entre o eletrodo e o dielétrico (gap de ar), o qual será ionizado criando o efeito corona e gerando o ozônio;

• O material dielétrico, o qual pode suportar altos níveis de voltagem sem

romper-se;

• Um plano aterrado, normalmente um cilindro de alumínio sobre o qual é

passado o filme.

Pode-se tratar também materiais laminados a outros materiais plásticos, papel e até

substratos metálicos, como o alumínio. No tratamento de substratos metálicos utilizase

um tipo diferente de estação, a qual tem o material dielétrico aplicado ao

eletrodo de descarga, e não ao cilindro de tratamento.

|

| Tratamento corona |

em um período menor; entretanto, a alteração do padrão visual é menos sentida se

comparada ao efeito do tratamento Chama.

Tratamento chama

O tratamento Chama, conforme a própria denominação indica, modifica a superfície

do filme através da exposição à chama criada por queimadores, podendo ver-se na

figura.

A chama a gás é a queima entre um combustível e um oxidante. Esta combustão

produz uma reação exotérmica complexa durante a qual as moléculas de oxigénio

são dissociadas em átomos de oxigénio livre para bombardear a superfície do

material.

O sistema consiste de um “isqueiro” que abrange a largura do filme, uma mistura de

gases e a unidade controle do espaço entre o queimador e o filme para garantir que a

superfície da chama em contato com o filme é aquela que corresponde à porção

oxidante.

Este tipo de tratamento é bastante intenso e resiste durante mais tempo se

comparado à outra classe de tratamento; entretanto, pode marcar certos tipos de

filme, afetando seu padrão visual

|

| Tratamento chama |

Zona de bobinagem final

Esta zona consiste num bobinador tipo revolver de duas posições com unidade de

corte automático. Com este bobinador pode-se combinar a troca dos rolos sem interromper o processo de produção. Enquanto prossegue o processo de bobinagem numa das bobinas, a outra bobina pode ser retirada e substituído por um novo rolo.

|

| Esquema da bobinagem de uma bobina |

Armazenamento e corte

Quando a bobina possui a extensão desejada, ela é removida do spooler e

transportada para um armazém com condições de temperatura controladas para

recuperação. Durante este tempo, o filme estabiliza as suas tensões e relaxa podendo

ocorrer a sua contração imediata. Por outro lado, os aditivos incorporados na

formulação que passaram por um processo de migração podem surgir

homogeneamente distribuídos na superfície da película e originar um filme com a

qualidade desejada.

Uma bobina de 8 metros não é adequada para transportar o filme, sendo necessário

nesta fase o seu corte. Isto é feito através da combinação diferentes comprimentos e

larguras de acordo com solicitações dos clientes, tentando minimizar o resíduo obtido. A figura mostra o corte de uma bobina e o enrolamento em boninas mais pequenas que irão para o consumidor.

|

| Esquema do corte de uma bobina |

Reciclagem

Todos os cortes de bordas, restos ou filme não aceite pelo controle de qualidade e parâmetros fixados são enviados para reciclagem do BOPP, onde será submetido a um processo de trituração resultando um granulado que vai ser incorporado de novo no fabrico do filme.

Formas de apresentação dos filmes BOPP

Os filmes mais comuns são os transparentes, mas também existem no mercado

filmes BOPP brancos, perlados, mates (estes últimos com um crescimento

significativo de utilização); e em menor quantidade os pigmentado de várias cores. (conheça as aplicações do BOPP)

Os filmes transparentes são:

• Filme padrão de BOPP

Este filme é habitualmente fabricado com espessuras de 12 a 50 microns não

podendo ser selado pela ação do calor. Apresenta como característica mais

destacável propriedades ópticas atrativas como um alto brilho e uma turbidez

muito baixa. O seu principal uso é: cones para flores, em artes gráficas, etc.

• Filme plano para fitas adesivas

Como o próprio nome sugere, este filme tem sido desenvolvido para produzir

fitas adesivas, sendo dotado de uma alta rigidez e umas propriedades

mecânicas diferentes do filme padrão e um elevado teor de agentes

antiestáticos, devido ao posterior processo que sofrerá o filme

• Filme padrão co-extrusado

É o filme BOPP mais usado em aplicações de embalagens de géneros

alimentícios e alimentos. A espessura do filme oscila entre 20 e 50 microns.

• Filme co-extrusado de baixa espessura

Inclui os filmes com espessura inferior 20 microns, encontrando-se no mercado

filmes desde 10 mícrons. Devido às novas leis de embalagens e resíduos de

embalagens, a utilização deste tipo filme sofreu um aumento significativo e

espera-se que o seu crescimento seja cada vez maior, já que na confeção de

recipientes é desejável utilizar um menor peso de plástico para um mesmo

volume, reduzindo, assim, as quantidades de plástico colocado em circulação.

• Filmes que selam a baixas temperaturas

A velocidade das máquinas de embalagem está a crescer, aumentando o seu

rendimento. Contudo, esta exige o desenvolvimento de novos filmes com

temperaturas com um início de termoselagem inferior ao do filme padrão e um

melhor deslizamento. Para esse efeito, utilizam-se terpolímeros especiais que

permitem obter uma temperatura inicial de termoselagem cerca de 25 ºC

inferior à dos copolimeros padrão

• Filme retrátil

Representam uma percentagem muito pequena dos filmes BOPP. Trata-se de

filmes de baixa retração. Eles são particularmente adequados para ser

utilizado em embalagens de forma regular. No seu desenvolvimento joga-se

com o fator de estabilização térmica não eliminando as tensões internas.

Dentro do grupo genérico dos filmes pigmentados destaca-se, pelo seu volume de

utilização, os filmes brancos e perlados:

• Filmes brancos

Frequentemente utilizados estes filmes co-extrusados, com um nível de

opacidade de 50 a 60%, conseguem proteger o produto da luz.

• Filmes perlados

Dentro deste grupo distingue-se dois tipos: os filmes puramente perlados ou

nacarados e os filmes perlados opacos, que se diferenciam pela sua opacidade e

densidade.

Filmes perlados ou nacarados: estes filmes obtêm-se introduzindo na

formulação carbonato de cálcio:

CaCO3 CaO + CO2

Produz-se assim um efeito duplo; por um lado o CaO confere o aspecto

pérola e por outro lado o CO2 deixa no interior dos filmes “ocos” que

diminuem a densidade e ao mesmo tempo aumentam o seu rendimento e

reduzem a sua resistência à tração.

Filmes perlados opacos: este filme pode definir-se como um intermédio

entre os filmes brancos e os filmes perlados. Apresentam um tom branco

brilhante e uma elevada opacidade.

Finalmente, pode obter-se um efeito de superfície mate (Filmes mate) com a

utilização de um ter-polimero especial. A sua principal aplicação centra-se em duas

áreas: enrolado para produzir o efeito de papel e nas janelas dos envelopes.

Controle de qualidade e metodologias de caracterização

O filme BOPP deve obedecer a alguns requisitos, tanto ao nível das diferentes matérias

– primas utilizadas como ao nível do controle do produto final. Para isso, o controle da

qualidade não pode limitar-se a uma mera inspeção, sendo necessário ir mais além,

determinando problemas durante a produção e no produto final.

Controle das matérias-primas

Como já foi referido, o homopolimero de polipropileno representa cerca de 90 % da

construção do filme, sendo necessário dar-lhe um maior relevo no que respeita ao

controle. É necessário ter em conta certos parâmetros como o índice de fluidez e o

teor de humidade presente na matéria – prima.

O índice de fluidez pode ser determinada com um medidor específico mas

normalmente ao nível industrial opta-se por utilizar o valor indicado pelo fornecedor.

O teor de humidade do homopolimero é determinado pesando uma quantidade exata

de homopolimero que se introduz na estufa a uma temperatura entre 100 ºC e 130

ºC durante um período determinado de tempo. Deve assegurar-se que as perdas

serão de humidade e não por volatilização de nenhum componente. Após o seu

arrefecimento volta-se a pesar a amostra e calcula-se o teor de humidade. Se o valor

determinado for superior a 0,04% a produção do filme apresentará defeitos

indesejáveis.

Controle do processo

Durante o processo é necessário controlar os seguintes parâmetros chave:

• Controle da dosagem correta das diferentes matérias-primas. Para

isso são realizados cálculos do consumo real de cada matéria – prima com

respeito ao consumo teórico resultante da formulação pretendida.

• Controle da espessura. Para o seu controle é necessário um medidor

contínuo de radiação beta ou de raios X que permitem conhecer, a todo o

momento, tanto o valor médio de espessura como o perfil para a largura da

lâmina.

Controle do produto final

O filme BOPP é um produto que exige um alto nível de qualidade, sendo necessária

uma inspeção e uma análise do produto de maneira contínua e rigorosa. Este

controle apresenta duas vertentes claramente diferenciadas mas intimamente ligadas:

• Determinação dos defeitos originados na fabricação. Neste ponto é

muito importante a rapidez na deteção dos defeitos e a sua natureza, porque

enquanto não for detectado o problema é produzido filme que vai ser rejeitado.

• Comprovar que as propriedades do filme correspondem às

especificações técnicas exigidas. Os principais ensaios realizados ao produto

final são: controle de espessura, transmissão de luz e turbidez (HAZE), brilho

especular, retração, nível de tratamento, propriedades mecânicas, resistência à

selagem térmica e coeficiente de fricção.

O controle do produto deve então considerar as seguintes propriedades:

Controle de espessura

A espessura do filme é muito importante, pois define a sua qualidade quanto a

certos parâmetros, como por exemplo, a uniformidade da superfície que pode

conduzir a um processo de impressão ou laminação totalmente inaceitável e

implicar a rejeição do filme. É necessário medir a espessura a todas as bobinas e

para tal utiliza-se um micrómetro. O instrumento consiste de uma sonda com uma mola de constante elástica determinada para evitar a utilização de uma força excessiva sobre o filme resultando em leituras erradas.

Transmissão de luz e turbidez (HAZE)

A transmitância define-se como a relação entre os feixes de luz transmitida e

incidente. É expresso em percentagem de luz transmitida, normalmente

denomina-se por transparência.

A turbidez é a percentagem de luz transmitida que, ao passar através da amostra,

se desvia do raio incidente por difusão direta.

De acordo com as definições anteriores, uma baixa turbidez indica baixa dispersão

de luz ou seja, um material com boa homogeneização e baixa presença de

impurezas microscópicas. Portanto, quanto menor for o valor da turbidez

melhores características apresentará o filme. Para a sua medição utiliza-se um

espectrofotómetro desenhado especialmente para esse fim e denominado

turbidimetro.

Brilho especular

Define-se brilho especular como a fração da reflectância luminosa relativa de

uma amostra na direção especular. Como diz a definição, é uma medida relativa,

por conseguinte, a primeira coisa que se tem de fazer é um padrão de referência.

Este padrão corresponde a atribuir o valor de 100 para um vidro preto altamente

polido e relativizar as medidas de brilho especular relativamente a esta referência.

Como se pretende obter a medida na direção especular, deve definir-se o ângulo

nesse sentido. Existem 3 ângulos base de incidência utilizados para medir o brilho

especular plástico: 20 º, 45 º e 60 º. Conforme aumenta o ângulo de incidência

obtêm-se valores de brilho diferentes, por essa razão deve mencionar-se o ângulo

utilizado. Por acordo entre os produtores europeus de filme BOPP, na sua análise

convencionou-se utilizar um ângulo de incidência de 45º.

O medidor de brilho é basicamente formado por uma fonte de luz incandescente,

uma lente condensadora e um conjunto de espelhos que geram uma fonte de luz

CIE classe C. O raio de luz, criado por este grupo, é dirigido diretamente na

direção da amostra. Uma célula fotoelétrica recolhe luz refletida e gera um

sinal elétrico que é convertida numa medida digital.

Retração

A retração é a mudança de comprimento de uma amostra sob a influência do

calor, em certas condições de temperatura e tempo (130 ° C durante 5 minutos).

Esta medida é importante para aplicações BOPP que possuam uma baixa

retração.

O filme BOPP não apresenta as mesmas propriedades nos dois sentidos de

estiramento, uma vez que estas não são iguais, por isso, algumas propriedades

são assimétricas e devem ser determinadas em ambos os sentidos do

estiramento: sentido longitudinal (MD) da máquina e de direção transversal

(TD).

Nível de tratamento

A capacidade do filme de polipropileno em reter tintas, revestimentos, adesivos,

etc. depende fortemente do caráter da sua superfície e pode ser melhorada por

alguma das técnicas de tratamento superficial. Estas técnicas de tratamento

foram criadas para aumentar a tensão superficial da superfície dos filmes de

polipropileno. É possível relacionar a tensão superficial dos filmes com a sua

capacidade para aceitar e reter tintas, adesivos, revestimentos, etc.

Esta propriedade é crítica em termos dos parâmetros de qualidade do filme BOPP

e deve ser controlada rigorosamente. Na sua medida é utilizado um método de

ensaio que utiliza uma variedade de tintas com diferente tensão superficial

através de misturas de diferentes quantidades de formamida e etílico Cellosolve

(Etilenglicol com éter monoetílico) com uma pequena quantidade de corante (azul

de metileno) para facilitar a visão da tinta. Para verificar o nível de tratamento do

filme é aplicada uma pequena quantidade de tinta com a ajuda de um “cotonete”

que se estende ao longo do filme numa camada uniforme. Se a tinta aplicada

permanece um fluido contínuo, pelo durante 2 segundos e sem ruptura em gotas

deve fazer-se o teste com tinta a tensão superficial superior e assim

sucessivamente. Quando o fluido de tinta romper encontrou-se o valor da tensão

superficial do filme.

Propriedades mecânicas

Dentro das propriedades dos plásticos as mais importantes de medir relacionamse

com as condições de utilização nas suas aplicações finais. Por exemplo, para

aplicações como o envolvimento dos maços de cigarros ou rótulos de garrafas

exige-se uma elevada rigidez.

No filme BOPP são determinadas principalmente 3 propriedades mecânicas:

• Resistência á tensão rotura.

• Deformação de rotura

• Módulo de elasticidade.

Mais uma vez, estas propriedades dependem fortemente da direção do ensaio

devido às diferentes condições de estiramento, razão pela qual devem ser

determinado em ambos os sentidos.

Resistência de selagem

A quantidade de calor a utilizar no filme para melhor desempenho das máquinas

embalagem deve ser determinado e optimizado. Assim, este ensaio é importante

para a determinar a resistência.

A resistência de selagem é a resistência máxima obtida ao separar duas tiras de

filme seladas tomando com referência a largura inicial da amostra. A resistência

de selagem é determinada mediante um ensaio de tração (método quasiestático).

Coeficiente de fricção

A fricção ou atrito é a resistência que se opõe ao deslizar de duas superfícies

colocadas uma sobre outra.

Temos que distinguir entre dois tipos de atrito:

• fricção estática (ou de partida) que é o valor que deve ser ultrapassado

como "valor inicial" para início do deslizamento.

• Atrito dinâmico (ou cinética) que é como um “valor médio” durante o

deslizamento para manter uma velocidade constante definida.

O coeficiente de atrito é a relação entre a intensidade da força de atrito e a

pressão aplicada perpendicular ao plano de deslizamento. É um parâmetro que

varia consideravelmente ao longo do tempo, devido à migração de agentes

deslizantes incorporados no filme.

Num filme, a migração dos aditivos é diferente em faces tratadas e não tratadas,

por isso, é conveniente realizar as determinações de atrito entre todas as

combinações de lados tratados e não tratados.

Nenhum comentário:

Postar um comentário